INFORMATION

(주)이안은 환경중시 기업 가치를 바탕으로 자율적인 환경 경영 시스템을 운영하고 있습니다.

기술자료

맥주(양조) 산업에서 산소 측정의 중요성에 관하여

산소를 측정하는 장소는?

맥즙에서

양조 Kettle에서 끊이면 용존가스 들이 제거됩니다. 이 공기가 제거된 맥즙은 발효조로 이송되기 전에 10℃에서 15℃정도로 냉각시킵니다. 효모는 산소주입 시에 효모의 성장을 고려하여 함께 넣습니다.

공기 또는 산소?

공기 중에는 약 5분의 4가 질소이고 5분의 1이 산소입니다. 공기를 맥즙에 주입시키는 경우 발효조를 가압하지 않으면 온도에 따라서 다르지만 맥즙에는 대부분 6 - 10 ppm의 산소를 함유합니다.

순산소를 주입하는 경우 맥즙에 포화될 수 있는 용존 산소의 농도는 30 - 50 ppm 까지 올라갑니다.

근래의 양조에서는 순산소의 주입법으로 대대적인 전환이 일어나고 있습니다. 아래의 표는 조건에 따라 이상적인 방법을 보여줍니다 .

|

공기 주입 - 장점 |

공기 주입 - 단점 |

|

압축공기는 가격이 저렴. 공기는 효모가 필요로 하는 농도 까지 거의 포화가 되지만 발효 중에 용존산소의 농도를 측정하여 확실히 하여야 합니다. |

공기는 살균이 되어야 합니다. 공기와 함께 많은 양의 질소가 빨려 들어가 완전 용해가 매우 어려우며 발효조를 통과하여 상부에 두꺼운 거품 형성의 원인이 됩니다. 향료들이 이 기포에 의하여 맥즙에 살포되게 됩니다. |

|

산소 주입 - 장점 |

산소 주입 - 단점 |

|

통속의 산소는 미생물이 없음. 발효시에 필요로 하는 요구 량의 산소만 주입이 가능하므로 비용 이 절감됩니다. 발효조에 큰 질소 거품이 없음. 농도의 조절이 쉽고 정확함. 산소는 불용성이므로 취급 비용이 저렴. |

용존 산소 측정기를 사용하여 피드백 컨트롤을 하지 않으면 아주 고농도의 용존 산소가 될 가능성이 있음. |

발효조에서 탄산(CO2

발효조에서 CO2가 생성되어 수집되기 전에 산소 측정기로 점검을 실시하여 모든 공기는 밖으로 배출시켜야 합니다.

맥주의 이송전에 빈용기의 퍼징

Bright 맥주를 용기로 이송할 때 공기 같은 주오염 물질이 생기게 됩니다. 모든 배관과 여과장치는 물로 채워져 있어야 하며 모든 용기는 맥주를 받기 전에 질소나 탄산으로 퍼지가 되어야 합니다. 규모가 작은 양조장에서는 용기를 물로 채워놓고 질소나 탄산을 불어넣으며 물을 배출하는게 가능하지만, 큰 양조장에서는 많은 물이 필요하므로 적당하지 않습니다.

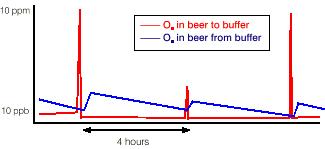

상기의 그래프는 완충 탱크에 주입하기 전에 In-line으로 측정이 되는 실제의 예에서의 불충분한 BBT 변환에서 결과를 보여주는데 배관 연결부에서부터 새로운 탱크까지 공기가 완전히 배출되지 않은 것입니다. 산소가 오로지 10초 정도만 올라가도 완충 탱크의 용존산소 농도는 10ppb에서 65ppb까지 상승하기에 충분한 요인이 됩니다.

Bright 맥주

모든 탱크로 이송 또는 여과 같은 공정 후에 맥주에 용존산소가 들어오지 않게 하기 위하여 측정 점검하여야 합니다. 공기와 같은 주오염 물질은 용기의 불충분한 퍼지에 있습니다. 펌프의 패킹 마개의 누설, 밸브의 누설과 여과 보조 펌프에서 공기가 들어갑니다. 생산 공정 동안 용존 산소 측정을 실시하여 어떠한 공기의 오염원도 감지가 가능합니다.

완제품에서

병입 공정에서 공기의 틈입의 또 다른 주원인이 되며, 이 공정에서 공기의 유입을 차단하는 주의가 필요합니다.

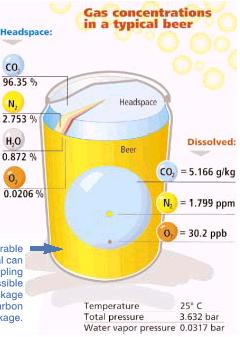

일반적으로 케그에 담을 시에는 공기의 유입을 차단하여 완전하게 담아야 하는데, 물론 맥주의 충진 전에 케그에서 공기를 제거하고 비워야 하고 케그 라인을 산소가 없는 탄산이나 질소로 압을 걸어야 합니다. 캔에 담을 시에는 탄산이나 질소로 충진기의 볼에 압을 걸어서 합니다. 맥주를 캔에 보낼 때, 충진기는 제거한 공기가 충진기 볼로 역류하지 않게 제작하여야 합니다. 캔에 충진 시작시에, 액체 질소를 떨어뜨려 헤드스페이스의 공기 제거용으로 첨가하거나, 부가적으로, 봉합시에 뚜껑을 덮기 전에 비 활성 가스를 이용하여 헤드스페이스를 치환합니다. 병입시에도 비슷하게 하는데 충진 전에 공병을 정밀하게 세병하여 깨끗하게 하고 우수한 물 분사 장치로 주입하여 불량품이 나오지 않도록 병입을 실시합니다. 불량률은 캡 제조기에 따라서 다르며, 헤드스페이스에 있는 공기는 밖으로 몰아내야 합니다. 이 모형도는 일반적인 캔 맥주에 있는 측정할 수 있는 가스들입니다. 진보된 기술로 인하여 하나의샘플에서 제품의 총 산소, 질소와 탄산을 측정할 수 있습니다.

탱크의 퍼지

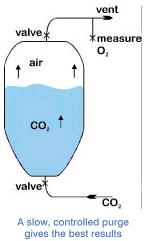

산소를 제거하기 위하여 탱크를 퍼지시 가장 좋은 것은 압력이 낮은 가스를 사용하고 입구와 출구 쪽의 가스 유량 밸브를 조절하는 것입니다. 이것은 퍼지 가스를 서서히 용기에 채우고 가스의 낭비를 최소화하는 것입니다.

탄산을 퍼지가스로 사용시, 탄산이 공기보다 비중이 상당히 높기 때문에 바닥에서부터 채우고 탱크의 상부로 배출시킵니다. 퍼지 가스를 빠르게 집어넣으려면 사용 압력이 높아야하고 탱크에서 요동이 있으므로 퍼지 시간이 길어지게 됩니다. 일반적으로 퍼지 후에 산소의 농도가 0.2∼0.5% 또는 이보다 낮으면 됩니다.

발효조에서 탄산의 회수

발효조에 가스가 남아있는데 우선 발효가 시작되어 탄산의 기포가 발생하면 상부의 공기를 밖으로 배출하여야 합니다. 이것은 발효시에 자주 변하기 때문에 탄산을 수집하기 전에 산소의 농도 측정이 필수적입니다. 폭넓게 유지를 하여야 하는데 산소가 완전 제거될 때까지 탄산을 회수하여 단계적으로 압축 (그리고 액화) 시켜야 한다. 액화 시에 공기의 오염을 반드시 줄여주어야 하는데 산소가 액화 탄산에 용해가 잘되기 때문이며, 산소는 마지막 탄산의 저장 탱크까지 함께 운반됩니다. 이상적인 관리는, 산소 농도가 0.5%∼1%로 떨어지면 발효조에서 탄산의 회수를 시작합니다. 이 탄산은 액화하여 탱크의 세정용으로 사용합니다. 탄산의 회수를 시작한지 12시간정도 후면 아주 순수하게 됩니다. 액화 후에 맥주에 주입용으로 사용하거나 충진 공정용 가스로 사용합니다.